质量突围:从救火到防火,构建技术护城河

质量人的“冰火两重天”

- 预防失效时的茫然:熟悉IATF16949、ISO9001等管理体系,擅长FMEA、SPC等质量工具,却无法识别焊点开裂、产品污染等工艺风险。

- 解决失效时的无力:当产品在客户端频发故障,团队往往陷入困局——完成8D报告,“解决”了一起漏电短路问题,不久又冒出类似的问题。如同扑灭了一场火,却发现整个厂房仍隐患密布。

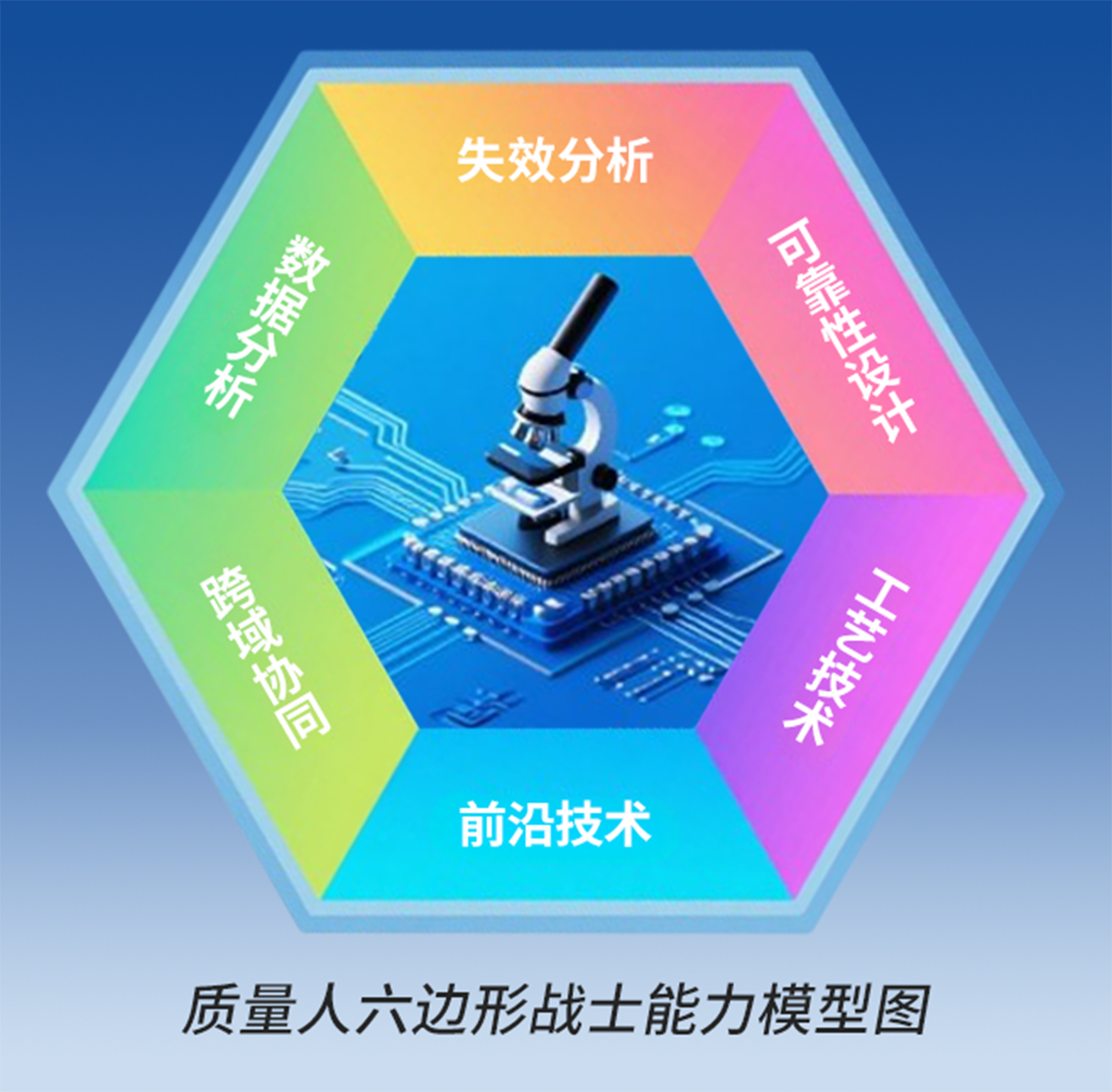

一、六边形战士能力模型

六大维度构建技术护城河

要打破“防火防不住,救火救不赢”的困局,质量人必须从“体系执行者”转型为“技术决策者”。我们提炼出六边形战士能力模型,覆盖六大核心维度:

- 掌握电子元器件及电子组件失效分析流程和核心技术(如SEM/EDS显微分析、X-Ray无损检测、FTIR红外光谱分析、IC离子色谱分析等)

- 熟悉故障物理(PoF),对关键失效模式和机理了如指掌,例如电化学迁移失效及其机理

- 能通过“5Why+鱼骨图”穿透现象看本质,区分“伴生现象”和“发生原因”,“表面原因”与“根本原因”

- 典型案例:某汽车电子企业通过金相分析及制程应变分析调察发现PCBA焊点裂纹源于ICT测试治具设计不当带来的机械应力损伤,从而能有源头解决问题,而非单纯补焊解决

现状差距:70%质量人依赖实验室完成失效分析,缺乏自主判断能力。往往在缺少证据的情况下推断可能原因,盲目制定对策。就如同在病症、病理或病因不明的情况下盲目用药,其结果可想而知。

- 熟悉DFMEA、ALT(加速寿命测试)等可靠性设计工具,能够设计或评审可靠性验证方案

- 能在产品设计阶段识别潜在失效模式,如潮湿使用环境带来的电化学失效风险

- 典型案例:某通信设备厂商通过早期引入DFMEA,将新产品失效率从5‰降至0.8‰

现状差距:仅30%企业在产品设计及工艺开发阶段有质量人深度参与,多数沦为“文档管理员”或“事后救火队”。

- 熟悉SMT贴片、波峰焊、敷形涂覆、PCB、半导体封装等工艺流程、原理和关键参数

- 能通过PFMEA分析工艺薄弱环节,设计防错装置(如AOI视觉检测程序优化)

- 典型案例:某精密电子企业通过优化SPI焊膏检测参数,将焊盘偏移不良率从1.2%降至0.3%

现状差距:超半数质量人对工艺细节“只知其表不知其里”,整改措施停留在“加严检验”层面。

- 熟练运用Minitab、JMP等工具进行统计过程控制(SPC)与假设检验

- 能从海量测试数据中挖掘规律(如通过离子污染CPK值波动预判焊接或清洗工艺异常)

- 典型案例:某知名汽车电子企业通过SPC监控各重要工序的清洁度水平,将产品一致性提升40%

现状差距:80%质量人仅用Excel做数据汇总,缺乏深度分析与预测能力。

- 能以“技术翻译官”角色推动研发、工艺、生产团队达成共识

- 主导8D客诉问题调查分析时,可协调实验室资源、制定分析方案和验证计划并跟踪闭环

- 典型案例:某电子代工厂质量经理牵头建立“失效分析-工艺改进-设计优化”跨部门协作机制,将问题解决周期从15天压缩至7天,问题复发率降低75%

现状差距:质量人常因“技术话语权不足”沦为“会议记录员”,难以推动实质性改进。

- 跟踪AI视觉检测、数字孪生等新技术在质量领域的应用

- 能评估新技术对现有流程的优化空间(如用机器学习预测焊点缺陷)

- 典型案例:某龙头企业引入AI缺陷识别系统,将外观检验效率提升3倍,节约人工复判成本,漏检率下降至0.1%

现状差距:90%质量人对智能化质量工具认知停留在“听说过”层面,缺乏落地能力。

二、能力跃迁路径

三重障碍与突破策略

从“零散工具”到“系统方法论”

- 将FMEA与失效分析结合,形成“预防-分析-改进”闭环。

- 建立失效机理知识库,实现从“经验判断”到“系统分析”的跨越。

- ZESTRON辅导案例:为某新能源电子企业定制“失效分析实战营”,被辅导学员在3个月内成功解决数起长期困扰的动力电池误报高温失效问题。

突破“管理型质量”舒适区

- 深入学习电子显微分析、有限元仿真等硬技术。

- 参与跨部门项目,积累工艺优化实战经验。

- ZESTRON辅导案例:帮助某头部车企开展汽车电子可靠性及工艺控制技术培训,并走进供应商生产车间开展现场教学,帮助学员充分了解工艺控制点并提高对风险的洞察力。

借助外部专业力量

- 与外部机构共建共享分析中心。

- 引入专业机构的培训与诊断服务。

- ZESTRON辅导案例:某企业内部实验室分析资源有限,客诉频发,质量团队疲于救火,人员流失率极高,陷入恶性循环。ZESTRON介入后,首先深入现场诊断识别过程风险、并从帮助主导问题分析开始,有效缓解其团队压力,帮助稳定其团队,然后通过培训和顾问式辅导逐步提升其团队能力,在半年后实现售后不良降低60%以上,同时建立起一个具备较高水平的风险洞察和问题分析能力的稳定的质量团队。

三、结语

质量人的”技术觉醒”时刻