[wpseo_breadcrumb]

清洗设备及工艺

应用于电子生产领域的常用清洗设备及工艺原理

操作人员需要根据清洗工艺的不同要求,选择不同的物理激励方式和清洗设备与之匹配,清洗对象的种类、预期的产量、能源消耗、自动化的必要程度、可用的场地空间及清洗液类型将决定物理激励方式的具体类型。市面上广泛使用的清洗设备及工艺有:在线清洗设备、喷淋式清洗设备、浸没式清洗设备、超声波清洗设备、离心清洗设备、HFE共沸清洗工艺、单腔真空清洗工艺以及手工清洗工艺。

如您对不同的清洗设备原理及清洗工艺类型存在疑问,欢迎与我们取得联系!

您也可以预约免费清洗测试,在ZESTRON技术中心的多种设备上对您的产品进行试洗。

在线喷淋清洗设备

对于元器件之间差别较小而清洗数量却比较大的应用而言,在线清洗设备是一种高效节约的方案,使用在线清洗设备时,电子元器件在传送带上通过不同的清洗步骤,在不同的腔体内分别进行清洗、漂洗和烘干过程。 在选择采用在线清洗设备之前必须考虑空间问题。相较于离线单腔清洗设备来说,在线清洗设备需要更大的空间,只有在全面实现了清洗对象送料和出料的自动化以后,才能完整地将在线喷淋清洗设备集成到整条生产线中,做到全自动一体化。

离线喷淋清洗设备

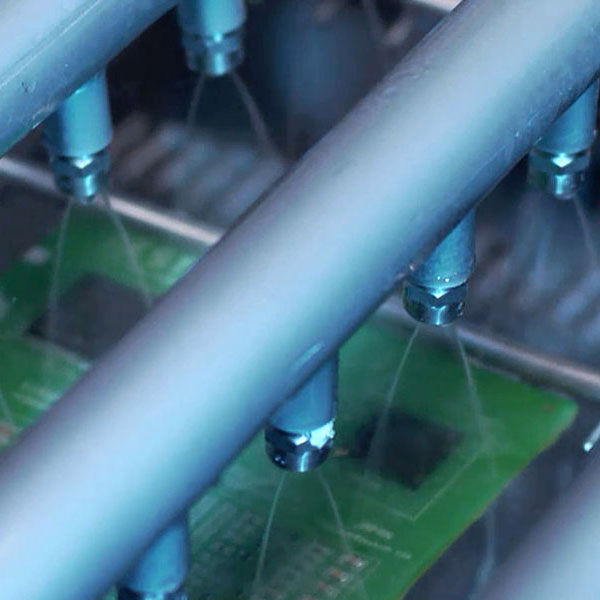

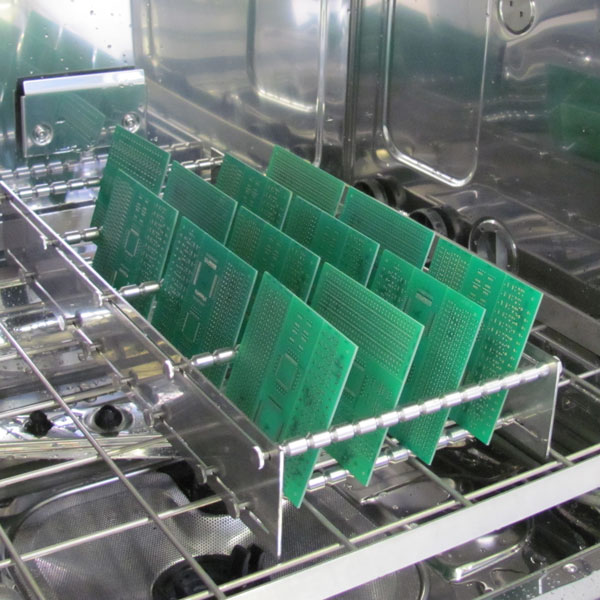

在单腔离线喷淋清洗设备中,参照洗碗机的原理进行清洗。所有的清洗步骤都在同一清洗腔中进行。清洗剂通过喷嘴装置或旋转的喷淋臂被喷洒至电子器件表面。与在线清洗设备依靠喷嘴的力量不同的是,单腔喷淋清洗设备通过保持器件表面一定的清洗液流动来实现清洁的目的。

单腔离线喷淋清洗机适用于中小型产量的PCB元器件清洗,能够满足小占地面积的需求。

超声波清洗设备

常用于清洗的超声波频率范围分布在35千赫兹到45千赫兹,将超声波换能器或连接在超声波换能器上的传导部分放入清洗槽,会使得清洗槽中的清洗液产生气压不足和超压力波,一种“空蚀”现象会造成清洗液中形成压力喷气(微型喷气),而这种喷气有助于去除电子元器件表面的污染物颗粒。

超声波清洗设备属于浸没式清洗设备中的一种,在处理电子元器件底部的污染物及几何形状比较复杂的元器件时备受推崇,因为超声波能够触及集成电路板上的每一个角落,很多超声波清洗机配备有声波频率自动调节装置,能够根据清洗对象的不同特点对频率进行调整,清洗过程中不会影响元器件的组成材料,防止超声波将器件击破。

底部喷流清洗设备

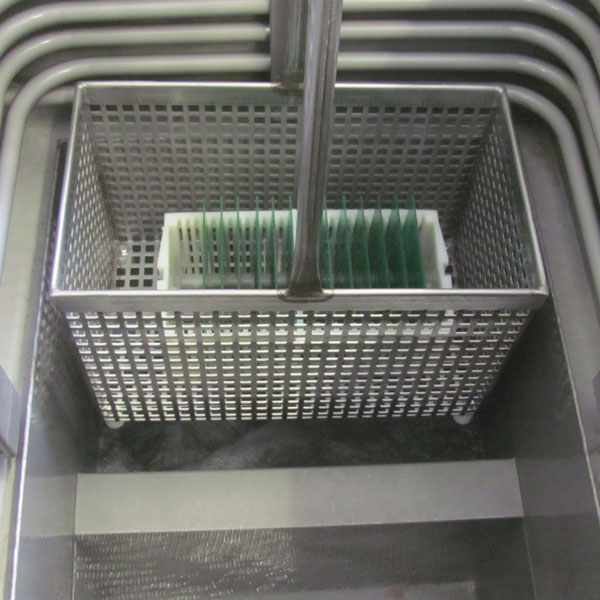

底部喷流清洗设备属于浸没式清洗设备中的一种。在清洗槽的底部将清洗液从喷嘴中喷出,靠液体的搅拌力产生紊流,促进清洗液发挥最大的效用。被清洗的电子元器件、钢网、焊盘及炉具等部件将会一一经历清洗、漂洗和烘干等步骤。 除了水基型清洗剂以外,拥有高闪点的现代溶剂型清洗剂也能应用于喷流清洗设备中对助焊剂残留进行去除。取决于清洗对象的数量,在清洗过程中将清洗对象从一个步骤转移到下一个步骤可由手动完成,也可以由机械全自动实现。

离心清洗设备

离心清洗机占地面积小。清洗、漂洗和烘干,所有过程都限制在一个单独的腔室中。该工艺取决于作用在待去除污染物上的力的方向,即离心旋转。 元器件将浸泡在清洗液中时旋转,每几秒钟旋转一次,清洗液在各个方向流动。这种组合的作用力可使助焊剂迅速溶解,并从预留空间中冲出。随后用去离子水进行漂洗,并立即排出,以避免污染物再沉积。最后通过引入离心清洗设备腔室内的热风,并对元器件进行连续离心旋转,直至完全烘干。

HFE共沸清洗工艺

如果整体清洗工艺时间非常短、需要对元器件进行迅速烘干或要求使用无水清洗工艺,那么现代HFE共沸清洗工艺就是一种很好的选择,这种工艺通常应用于军工及航空航天领域。HFE(氢氟醚)由于具备不可燃、不导电、快速干燥且无残留等特点,曾被开发用于作为CFC(氟氯烃)及氟氯烃类似物的替代品。

应用在共沸清洗工艺中时,为了溶解顽固污渍,通常使用喷流或超声波作为物理激励方式,将HFE和溶剂配合使用,而在随后的漂洗步骤中则仅使用HFE,最后对PCB板进行集中冷却烘干。 这一烘干过程必须在专门的清洗设备中完成,确保有效地对PCB板进行冷却,同时也防止因为蒸发而造成HFE的大量损耗。

单腔真空清洗工艺

单腔真空清洗仅适用于溶剂型清洗,像喷淋清洗工艺一样,在真空清洗的过程中将清洗剂喷在元器件表面对污染物进行去除,不同的是真空工艺的烘干的过程将在真空环境中完成,能够有效节省工艺时间。

大多数溶剂拥有较长的清洗寿命,且由于它们具有快速烘干的特点,因此能够有效缩减工艺时间,需要注意的是,使用单腔真空工艺的设备时必须进行防爆保护。

手工清洗

除了使用清洗设备对PCBA板、功率模块、先进封装器件、钢网和维护部件进行自动化清洗外,手工清洗也可以去除电子元器件表面的助焊剂残留、大颗粒分子、SMT贴片胶和锡膏残留。当清洗量不大时,手工清洗通常是非常受欢迎的解决方案,例如在设计印制线路板或是在PCBA板误印后的返工返修阶段,行业内一般会选择使用手工清洗。 手工清洗不要求大量的设备投资,操作起来十分便捷。如果对清洗产量的要求较高且追求稳定良好的清洁结果,则推荐使用自动化的清洗工艺。