金属表面失效分析, 破解元器件“表面危机”

一、电子行业的“表面代价”:失效为何不能忽视?

- PCB/PCBA 的焊接表面、AMB/DCB 基板的焊接或烧结表面

- 元器件涂覆表面、连接器键合表面、功率模块电镀表面

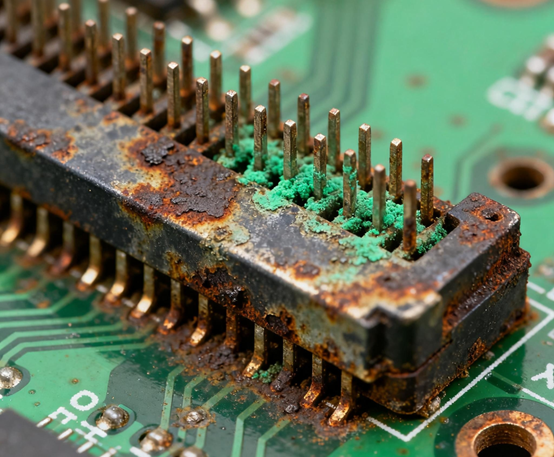

这些表面的微小缺陷 —— 比如焊盘的离子残留、烧结层的孔隙、涂覆层的污染 —— 都可能导致元器件失效、设备突发故障,甚至引发整条供应链的产能停滞。而失效分析的核心,就是精准锁定这些 “表面问题”。

二、电子行业核心金属表面失效类型

- 典型场景:PCB 焊盘点蚀、连接器金属触点氧化、涂覆层污染导致的腐蚀介质渗入

- 关键提示:潮湿防护不当会加速离子迁移,放大腐蚀风险

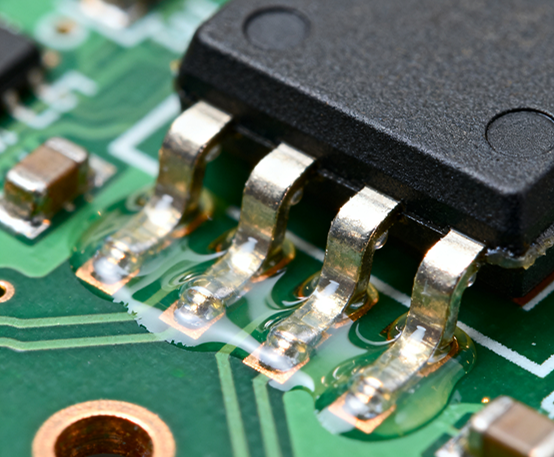

- 典型场景:连接器金属触点插拔磨损、烧结表面装配摩擦、键合引线接触磨损

- 核心影响:接触电阻升高,引发信号传输故障

- 典型场景:焊接表面的热循环疲劳裂纹、PCB 金属散热片的温度疲劳、功率模块金属引脚的反复弯折失效

- 突出特点:裂纹始于表面,初期隐蔽性强

- 典型场景:涂覆表面因膜层污染、表面能不匹配导致的翘曲脱落、键合表面氧化导致的引线键合分离

- 关键诱因:表面清洁度不足、涂覆工艺参数偏差

三 电子场景专属:金属表面失效分析技术

- 收集核心数据:PCB 焊接工艺参数、AMB 烧结工艺参数、离子污染检测报告

- 规范取样:保护失效表面(如焊接点、键合面),避免二次污染

2 外观与形貌分析:精准定位表面缺陷

- 宏观观察:体视显微镜查看焊盘氧化、涂覆层脱落、键合引线变形

- 微观分析:SEM-EDX观察烧结表面孔隙、焊接表面元素偏析、键合表面污染物成分

- 无损检测:SAM显微分析涂覆层分层、X 射线探伤排查键合表面隐性裂纹

3 成分与表面分析:聚焦电子行业核心需求

- XRF:快速检测涂覆层元素组成及厚度,适配表面涂层分析

- IC:精准测定离子型杂质含量(如助焊剂残留离子)

- XPS(X 射线光电子能谱):分析腐蚀产物化学键状态,追溯离子污染来源

- AES(俄歇电子能谱):检测键合表面氧化层厚度及成分

4 模拟实验:复现电子场景失效过程

- 环境模拟:潮湿 + 高温循环,复现离子污染引发的腐蚀

- 工况模拟:温度循环测试焊接表面疲劳寿命

- 结论输出:结合所有数据,提出针对性工艺优化方案

四 电子行业专属:金属表面失效防控策略

- 合金设计:连接器触点添加耐蚀元素,提升抗离子腐蚀能力

- 表面处理:激光熔覆(AMB 基板)、离子注入技术增强焊接表面耐磨耐蚀性

- 涂覆控制:优化涂覆工艺,提升表面能匹配度,减少膜层污染

2 工艺控制:减少“表面先天缺陷”

- 焊接工艺:精准控制焊接温度曲线,避免虚焊等异常

- 烧结工艺:严控烧结环境洁净度,减少表面孔隙和污染

- 电镀工艺:优化镀层致密度,防止腐蚀介质和离子渗入基体

3 智能监测:实时预警表面风险

- 在线检测:PCB 生产过程中添加离子污染在线监测,实时把控表面洁净度

- 环境监测:物联网传感器跟踪温湿度、应力变化,建立涂覆 / 键合表面失效预测模型

- 定期抽检:针对烧结、焊接表面开展周期性 SEM 微观检测,提前发现隐患

五 结语:表面分析的核心价值 —— 为电子供应链保驾护航

未来,随着 AI 与大数据的融合,金属表面失效分析将迈向 “预测性维护”—— 提前预判表面风险,让电子供应链的每一个金属表面都稳定可靠。

如果您正面临 PCB 焊接、AMB 烧结、元器件涂覆等表面失效难题,欢迎联系我们,为您提供定制化解决方案。