传统手段无法精准识别焊接残留物分布?这些头部车企已选用“快准狠”试剂测试技术方案!

电子零部件清洁度——不可忽视的“隐形质量关卡”

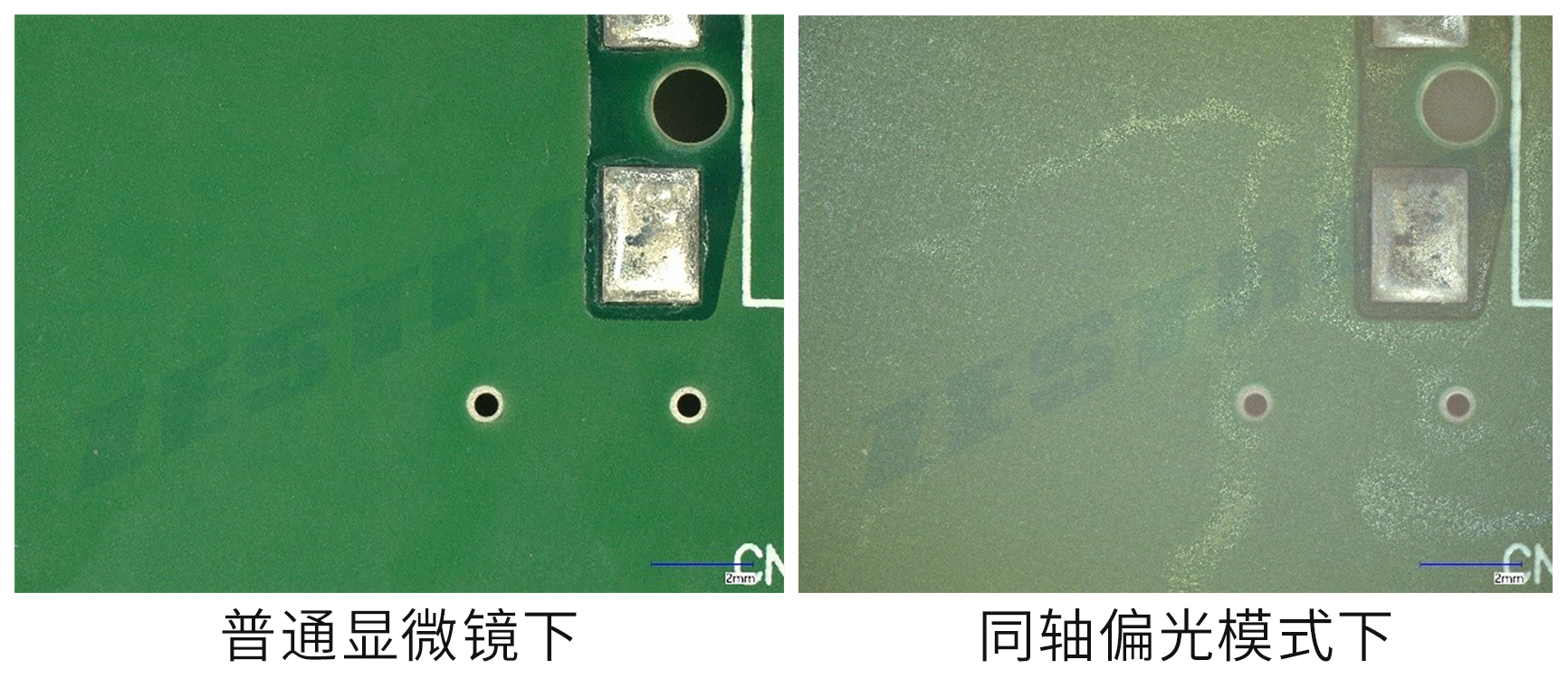

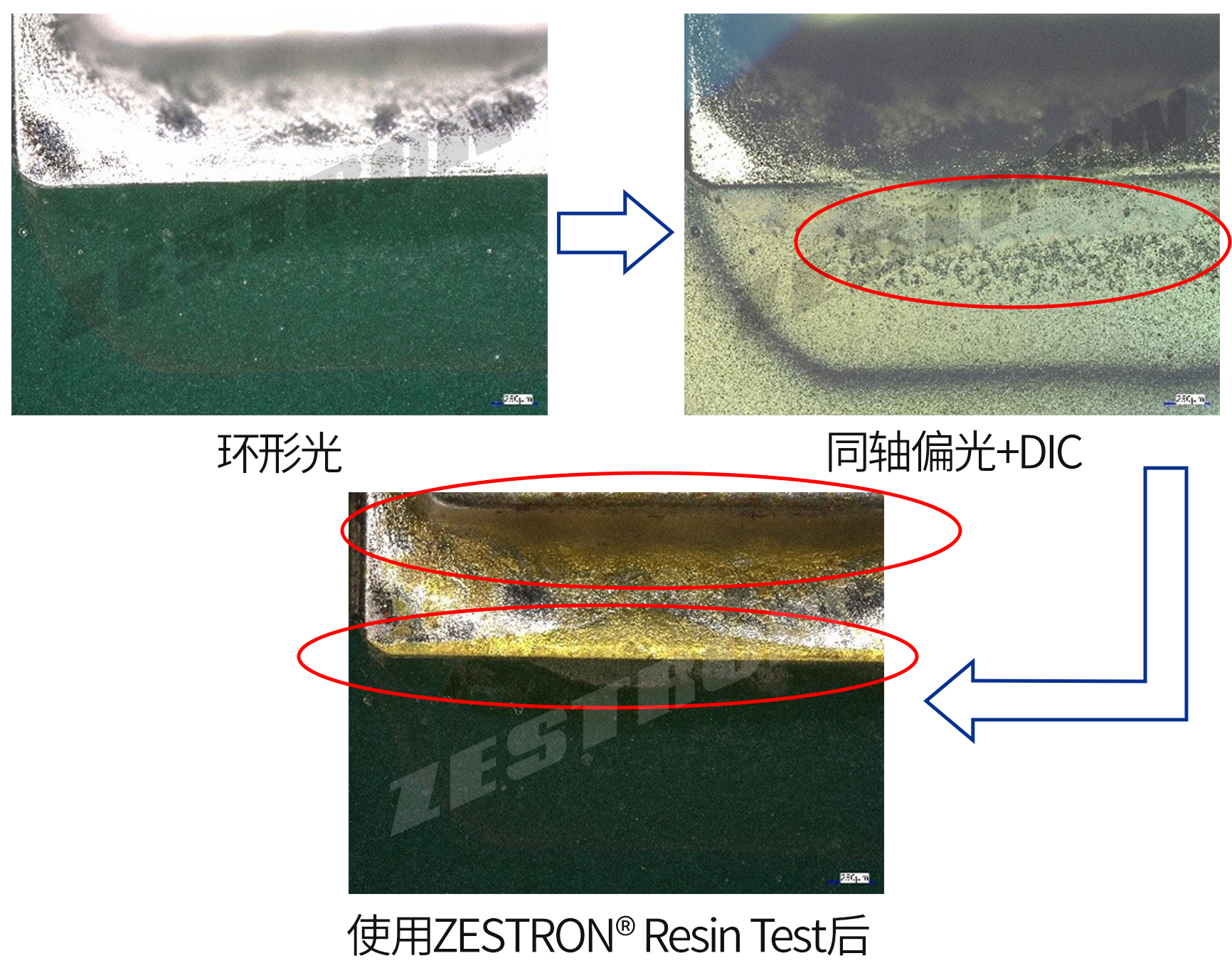

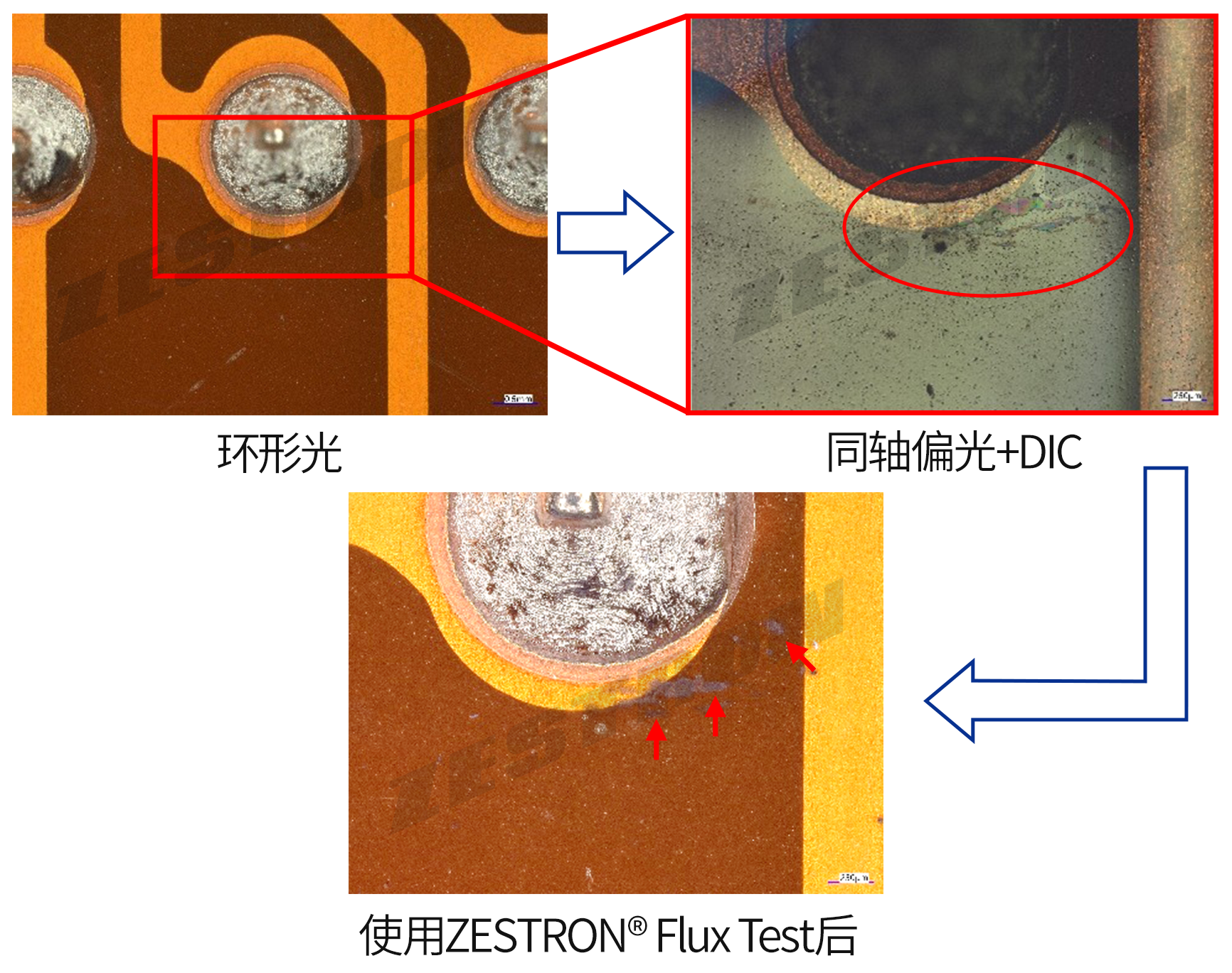

在高可靠性电子制造领域,针对高精度、高敏感度的应用,例如传感器、光学零部件等,微小的污染物(如助焊剂残留、离子污染、颗粒物)可能导致短路、腐蚀或信号干扰等失效。在焊接应用中,业界非常关注助焊剂残留及离子污染。借助传统检测手段(如目检、电导率测试)往往无法精准识别焊接残留物的类型、分布和影响,而显微镜同轴偏光+DIC联用技术结合ZESTRON Quick Test,可实现“物理形貌+化学成分”双重验证,成为行业高效清洁度评估的黄金组合。

一、技术解析:三大核心手段如何协同作战?

1.同轴偏光滤波器——化学结构的“指纹识别器”

- 原理:利用偏振光与样品的相互作用,检测材料的双折射特性。当光线穿过各向异性物质(如晶体或部分结晶的松香)时,偏振方向发生改变,通过检偏器后形成明暗对比或彩色干涉条纹。

- 擅长领域:快速区分松香结晶(亮色条纹)、有机硅残留(网状干涉)等非导电污染物。

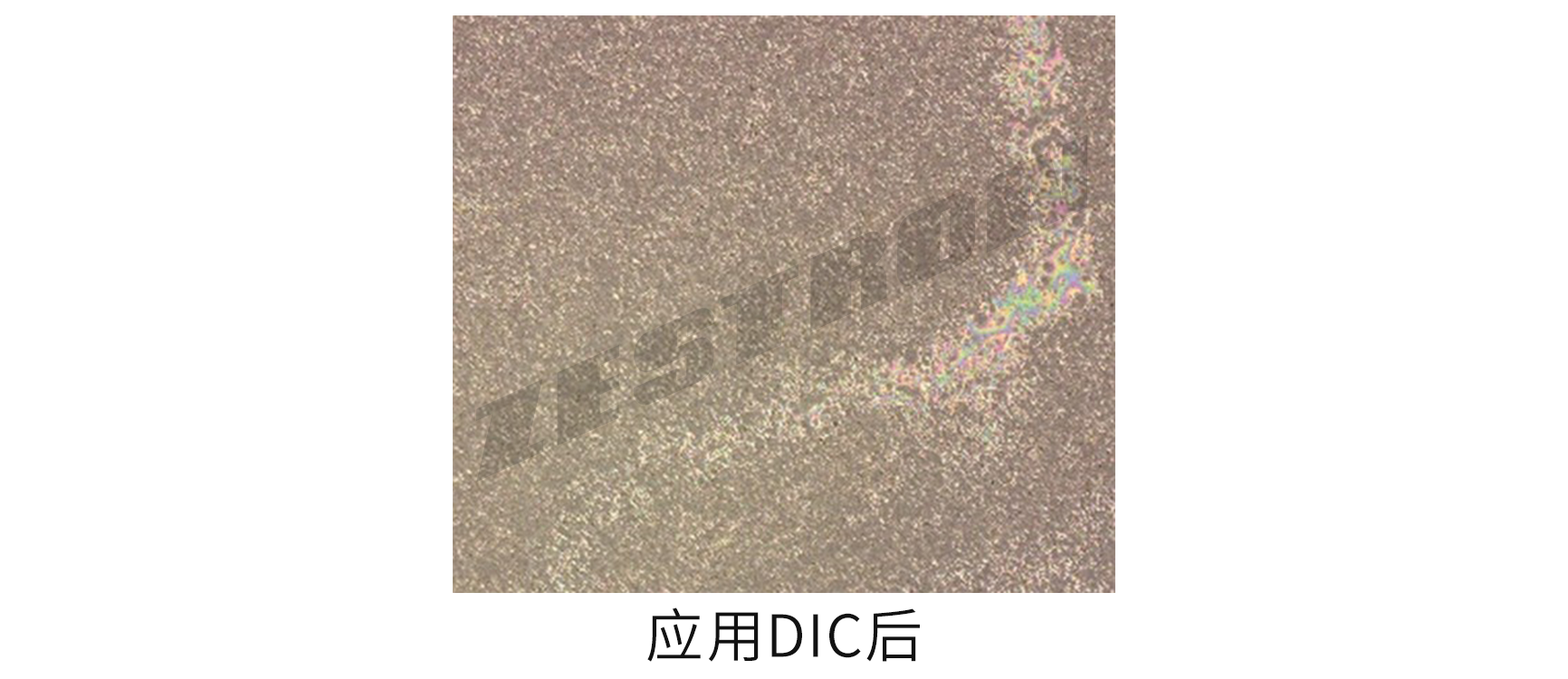

2. 微分干涉对比(DIC)——纳米级表面形貌“高清扫描仪”

- 原理:通过棱镜分光形成两束相干光,利用样品表面折射率梯度生成三维浮雕图像,突显透明残留物的厚度差异和微观形貌。

- 擅长领域:显示薄膜残留、颗粒聚集、流动痕迹等物理特征。

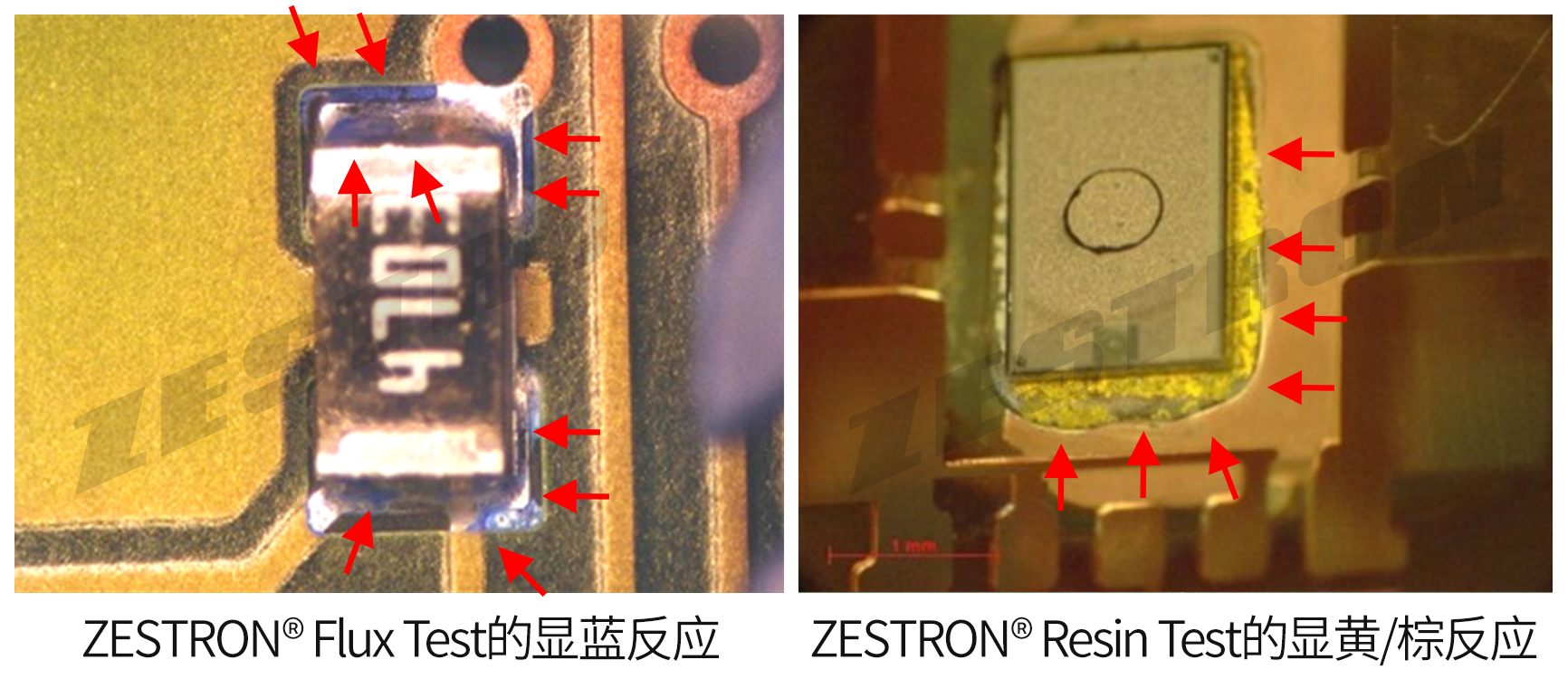

3. ZESTRON Quick Test:化学污染的“显色侦探”

- 原理:基于显色反应,通过颜色变化检测有机酸活化剂,树脂残留等污染物。

- 典型试剂:用于检测羧基型助焊剂活化剂的ZESTRON® Flux Test。

用于检测树脂型残留物的ZESTRON® Resin Test等。

- 写入IEC等全球权威标准规范。

- 知名汽车主机厂和零部件公司认可,包括大众汽车、保时捷、宝马、通用汽车、法雷奥和德科斯米尔等。

- 定位+定性双保险:DIC/偏光标记异常区域,Quick Test化学验证成分。

- 效率倍增:10分钟内完成从形貌观察到成分推断,无需复杂仪器。

二、行业应用与前沿趋势

1. 电子制造质量控制

2. 柔性电路板质量控制

三、为什么选择这套方案?

清洁度检测进入“高精度快检时代”

欢迎与ZESTRON R&S团队取得联系!