活下去靠TCO:清洗全流程成本解析

一、为什么清洗剂的“便宜”可能是假象?

在精密电子制造领域,“活下去才是硬道理”已成为行业共识,面对需求波动、价格竞争与技术迭代的三重压力,企业正通过降薪、裁员和减少细项支出等精细化运营来应对这前所未有的挑战。已经建立清洗工艺的企业,试图通过压缩清洗剂的价格来降本;尚未建立清洗工艺的企业,极可能陷入“只买便宜的,不买对的”的陷阱中。

企业必须综合考虑与清洗剂使用相关的所有成本要素,以及废弃处置、兼容性、设备维护等隐性成本。清洗剂的成本远不止“采购价格”,其隐性成本可能占整体费用的70%以上。可见别只问清洗剂单价,还需要计算清洗过程的TCO (Total Cost of Ownership, 总体拥有成本)。

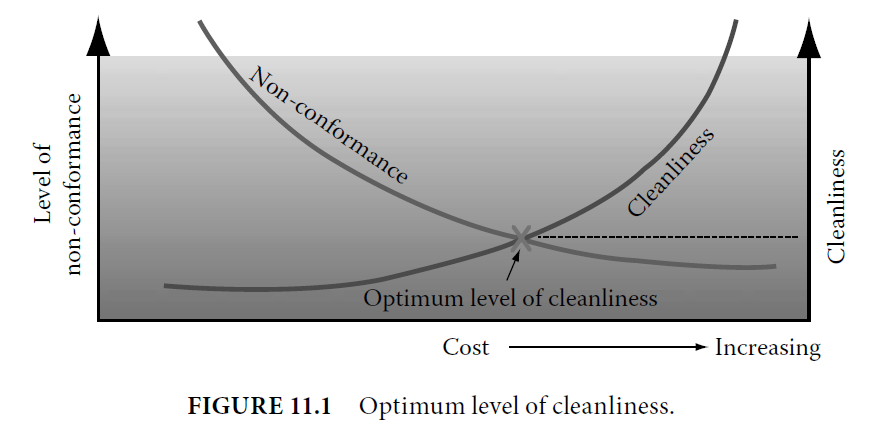

为实现降本增效,企业可将清洗剂清洁度设置为可接受的清洁度水平,即为围绕最佳清洁度水平的允许变异范围,且总成本最低。

图片来自:Handbook for Critical Cleaning – Applications, Processes, and Controls, 2nd Edition

典型案例:

- 清洗寿命短,PCBA没有清洗干净,导致良率下降,可靠性降低,失效、短路,导致产品召回,丢失客户,预估直接损失500万元,间接损失300万元,共计损失800万元。

- 清洗窗口小,材料兼容性差,导致元器件腐蚀报废,增加工时和物料成本,预估直接损失600万元,间接损失400万元,共计损失1000万元。

- 设备起火,安全事故,人员受伤,产线停工,预估直接损失3500万元,间接损失1500万元,共计损失5000万元。

- 废弃物超标,增加废弃物处理费。

- 政府勒令停工,预估直接损失1500万元,间接损失1500万元,共计损失3000万元。

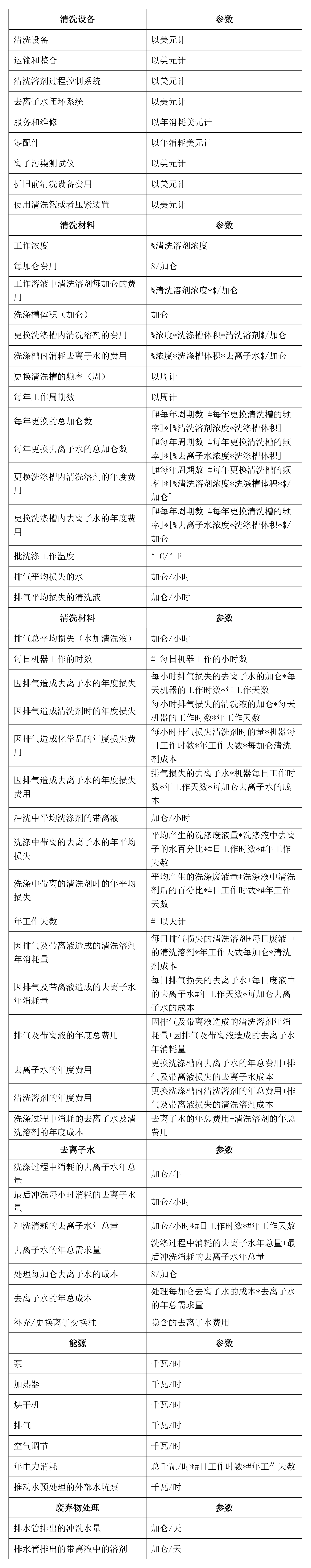

由此可见,年度清洗过程总成本(TCO总体拥有成本)=清洗设备+人力+清洗材料+漂洗材料+能耗+废弃物+仓储+清洗剂回收过程+新产品验证。

二、清洗过程的TCO构成要素

成本模型的价值:这些模型试图让厂家首先以焊接后清洁度测试,其次以每个清洗部品的成本为基础来选择最佳工艺,它们一般不会提供一个包括所有主要清洗方案的全面模型。此外,模型的互动性将允许组装业者“填入”在每个工厂的设施和劳动成本,来决定最佳的整体清洗工艺。 此清洗成本模型来源于《IPC-CH-65B CN印制板及组件清洗指南》。

表1:精密电子清洗成本模型

三、降低清洗剂TCO的6个科学选择

1 材料兼容性优先

避免腐蚀元器件,减少报废率。此外还包括清洗剂与清洗设备之间的材料兼容性,保证设备零部件、管路正常运作。

实时监测(如ZESTRON EYE-如何科学判断“该换清洗剂了”?),减少清洗剂浪费或洗不干净返工。

使用寿命长,降低采购与处置频率。

适应温度、时间等参数波动,减少工艺失控风险。

成分不易降解或挥发,确保批次间一致性。

四、打破“初始价格”的迷思:帮助客户算“总账”

不仅仅是满足客户当下的预算考量,更是要站在客户长期利益的角度,帮助客户做出最明智、最经济的投资决策。一个清晰的TCO分析,能为客户提供一个更可预测的长期成本预期,降低对未来维护投入不确定性的焦虑。

“活下去”的本质在于摆脱价格战,与客户共同探索如何通过更优的解决方案,实现长期经济利益的最大化。TCO正是实现这种价值共识的有力工具。

在精密电子制造领域,“最便宜”的清洗剂往往是“最贵”的——它们悄悄吞噬着您的设备寿命、影响产品可靠性和合规安全。站在更高的维度,从TCO的角度审视,才是真正的成本控制,才是应对“活下去才是硬道理”的智慧。